Technologie zur Herstellung, Modernisierung und Renovierung von Rohrbündelwärmetauschern

Rohrdemontagetechnik

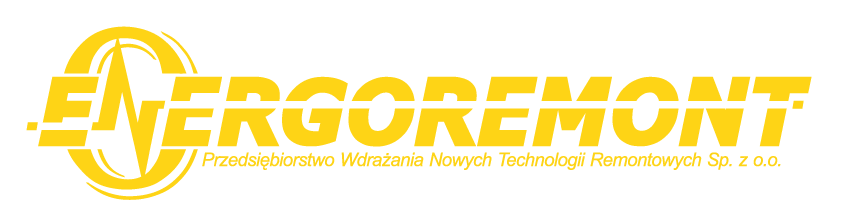

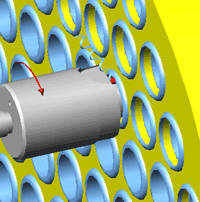

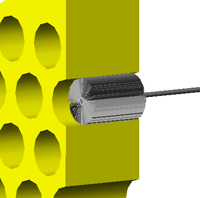

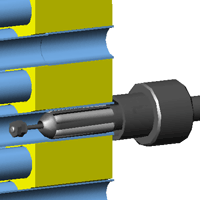

Unabhängig von der Verbindung des Rohres mit dem Rohrboden ist das grundlegende Vorgehen das Lösen des Rohres von dieser Verbindung. Dieser Eingriff wird immer mittels einer speziellen Backe durchgeführt, die in der Öffnung des Rohrs platziert und von einem hydraulischen Mehrkolbenzylinder mit einer Axialkraft von 6 bis 32 Tonnen gesteuert sowie bewegt wird. Die Verwendung dieser Technik ermöglicht es, den Rohrboden immer wieder zu erneuern, ohne dass die Gefahr besteht, dass die Öffnungen beschädigt werden.

Ergänzende Maßnahmen

Alle Blindstopfen für beschädigte Rohre sind zu entfernen, bevor die Rohre ausgebaut werden. Diese werden durch die Demontage oder das Aufbohren entfernt.

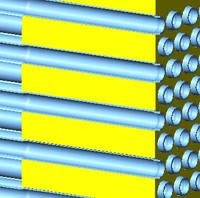

Mit speziellen Bohrern werden feste Ablagerungen (Zunder, Korrosion) aus den Öffnungen entfernt. Dieses Vorgehen ist notwendig, damit weitere spezielle Präzisionswerkzeuge effektiv eingesetzt werden können.

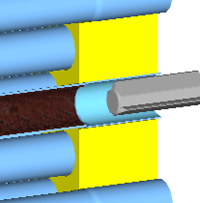

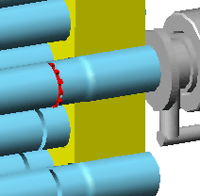

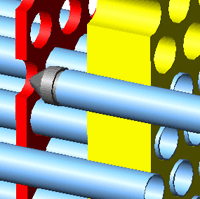

Im Falle von Wärmetauschern, bei denen zusätzlich Rohre an den Rohrboden geschweißt werden, sind die Schweißnähte mit speziellen Fräsköpfen zu entfernen, bevor die Rohre selbst abgerissen werden.

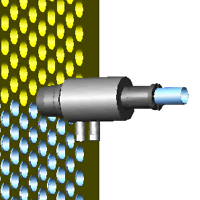

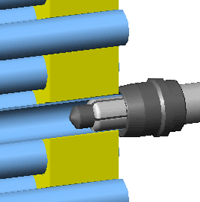

Während der Demontage von dünnwandigen Rohren werden diese hinter dem Rohrboden mit einem Spezialwerkzeug abgeschnitten. Dieser Vorgang ist notwendig, wenn sich im Inneren des Wärmetauschers mehrere Trennwände befinden.

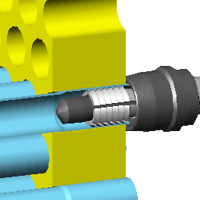

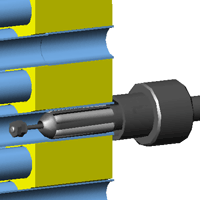

In den meisten Fällen wird das Rohr nach dem Abreißen manuell aus dem Bündel entfernt. Es gibt Wärmetauscher, bei denen die Außenflächen der Rohre mit festen Ablagerungen bedeckt oder die Rohre verformt sind. In diesem Fall ist eine hohe axiale Kraft (spezieller Antrieb) erforderlich, um das Rohr aus dem Bündel zu entfernen.

Montagetechnik für neue Rohre

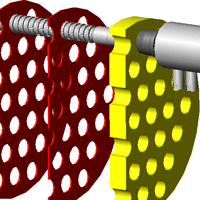

Die eingewalzte Verbindung ist eine ähnliche Technik wie das Nieten, in beiden Fällen wird die Verbindung durch plastische Bearbeitung des Materials hergestellt. Während Nietverbindungen bereits Geschichte der Drucktechnik sind, ist die eingewalzte Verbindung zwischen Rohr und Rohrboden nicht zu unterschätzen. Für ein typisches Konstrukt „steifes Sieb – weiches Rohr“, mit der Beibehaltung der Proportionen von Einwalzlänge, Rohrdicke und Dicke der Brücke zwischen den Rohren, wird üblicherweise eine Selbstvorschub-Rohrwalze verwendet, die mit einem elektronisch gesteuerten Drehmoment verbunden ist. Bei den derzeit hergestellten Rohrbündelwärmetauschern sind etwa 80% der Verbindungen eingewalzte Verbindungen.

Ergänzende Maßnahmen

Voraussetzung für eine dichte und dauerhafte Verbindung zwischen Rohr und Rohrboden ist, dass die angrenzenden Oberflächen der Rohröffnung und des Rohrs glatt und sauber sind.

Das Einführen der Rohre erfolgt mithilfe von Piloten, welche der Gefahr vorbeugen sollen, dass die Rohre an den Trennwänden hängen bleiben und diese beschädigen.

Durch die Fixierung des Rohrs und die Beseitigung des Spielraums zwischen dem Rohr und der Öffnung im Rohrboden wird verhindert, dass sich das Rohr während des Einwalzvorgangs bewegt und dreht.

Technologische Überschüsse der Rohre werden mithilfe von Planungsköpfen entfernt. Außerdem können die so verbundenen Rohre abgedichtet oder „auf den Radius“ abgerundet werden.

Sonderfälle von Verbindungen zwischen Rohr und Rohrboden

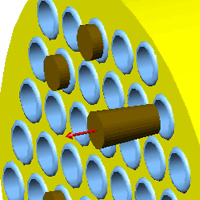

Bei der Herstellung von Wärmetauschern mit den höchsten Betriebsparametern werden in den Öffnungen der Rohrböden oftmals Kanäle eingesetzt, die nach dem Einwalzen als Labyrinthdichtung fungieren. Beim Einsatz dieser Kanäle muss der eingewalzte Abschnitt länger sein – das Einwalzen wird in solchen Fällen, je nach Länge, in einem oder zwei Schritten durchgeführt. Die schnelle Entwicklung der Schweißtechnik ermöglicht heute die Ausführung präziser und zuverlässiger Schweißverbindungen zwischen Rohr und Rohrboden. Wesentlich bessere Ergebnisse werden jetzt durch die Kombination von typischen Einwalzungstechniken mit Schweißtechniken erzielt, d. h. „Einwalzen + Schweißen“, „Weiterschlag + Schweißen“ oder bei Wärmetauschern für die höchsten Betriebsparameter „Kanäle in der Öffnung + Weiterschlag + Einwalzen + Schweißen“. Neben dem typischen Einwalzen und hydraulischen Aufweiten von Rohren bieten wir zusätzlich eine Kombination dieser Techniken mit dem Orbitalschweißen von Rohren mit dem Rohrboden mithilfe von Polysoude-Schweißautomaten.

Die derzeitigen Konstruktionen von Turbinenkondensatoren, die einen Kompromiss zwischen Effizienz, Zuverlässigkeit und Kosten ausmachen, sind eine große Herausforderung für Rohrleitungsmonteure. Ein relativ hartes, dünnwandiges (0,3 – 0,5 mm) gesäumtes Rohr sollte in einem weichen, schlaffen und rostfreien Rohrboden eingewalzt werden.

Durch die Verwendung von einfachen Rohrwalzen mit integrierter Vorschubeinheit können präzise eingewalzte Verbindungen mit einer Wiederholgenauigkeit von ± 1 % des Grades der eingewalzten Verbindung erzielt werden. Dieser Effekt wird nach der Prüfung auf einer Testplatte und der Einstellung des optimalen Antriebsmoments für die Rohrwalze erzielt.

Die Verwendung einer solchen Lösung verhindert, dass die Brücke durchbrochen wird. Ein solcher Effekt ist bei einer Selbstvorschub-Rohrwalze unmöglich.

Immer höhere Betriebsparameter von Wärmetauschern, insbesondere in der Energie-, Chemie- und Abfallverwertungsindustrie, machen den Einsatz von sehr dicken Rohrböden erforderlich.

Hydraulisches Aufweiten – die bisher einzige Technik, die eine dichte Haftung der Rohrwand an der Oberfläche der Öffnung im Rohrboden garantiert. Der Prozess des Aufweitens erfolgt langsam und wird vollständig durch das Mess- und Kontrollsystem gesteuert.

Der wichtigste Effekt dieses Prozesses ist die Erhaltung der Rohrstruktur in ihrem unveränderten Zustand, während bei der Durchführung dieses Prozesses mit einer mechanischen Rohrwalze zweifellos eine Veränderung der Struktur eintreten würde.

Die schnelle Entwicklung der Schweißtechnik macht es heute möglich, präzise und zuverlässige Schweißverbindungen zwischen Rohr und Rohrboden herzustellen. Wesentlich bessere Ergebnisse werden jetzt durch die Kombination von typischen Rohrwalztechniken mit Schweißtechniken erzielt, d. h. „Rohrwalzen + Schweißen“, „Umwälzung + Schweißen“ oder – für die leistungsstärksten Wärmetauscher – „Kanäle in der Öffnung + Umwälzung + Rohrwalzen + Schweißen“.

Neben dem typischen Rohrwalzen und dem hydraulischen Aufweiten von Rohren bieten wir zusätzlich eine Kombination dieser Techniken mit dem Orbitalschweißen von Rohren mit Rohrboden mittels Polysoude-Schweißautomaten.

Sonstige Verbindungstechniken von Rohren mit dem Rohrboden, wie z.B. Löten, Kleben und Drosseln werden eher selten und vor allem außerhalb von Druckeinrichtungen eingesetzt.

Ergänzende Technologien, die im Notfall bei Renovierungen und Modernsierungen eingesetzt werden

Bei einer geringen Anzahl von Stellen (bis zu 8 %), bei denen die Brücken in den Rohrböden durch übermäßige Korrosion beschädigt sind, ist es wirtschaftlich sinnvoll, diese zu rekonstruieren. Solche Schäden finden sich häufig an den Rohrböden der Turbinenkondensatoren auf der Kühlwasseraustrittsseite.

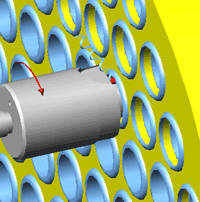

Bei der Modernisierung von Wärmetauschern (z. B. Vergrößerung des Rohrdurchmessers am Bündelrand zwecks der Beseitigung von Rohrschwingungen) wird häufig eine Vergrößerung des Öffnungsdurchmessers verwendet. Der Vorgang wird mittels eines speziellen Werkzeuges, das mit Kalibrierungsklingen ausgestattet ist, durchgeführt.

Technologien für die Herstellung und Renovierung von Geräten unter Produktionsbedingungen

Der Präzisionszuschnitt von Wärmetauscherkomponenten aus großformatigen, bis zu 180 mm dicken Blechen erfolgt auf einer CNC-gesteuerten Wasserstrahl-Stanzmaschine mit einem Arbeitsbereich von 4000 x 4000 mm. Für säurebeständige Stahlbleche setzen wir eine CNC-gesteuerte Plasmaschneidanlage mit einem Arbeitsbereich von 2000 x 4000 mm und einer Schnittstärke von bis zu 25 mm ein.

Die Rohrböden der Wärmetauscher werden in der Regel aus homogenen Blechen oder großformatigen Schmiedestücken hergestellt. Das Drehen solcher Böden wird auf einer Drehbank mit einem Drehdurchmesser von bis zu 3200 mm durchgeführt.

Für die leistungsstärksten Wärmetauscher werden Rohrböden mit einer Dicke von bis zu 500 mm verwendet. Das Bohren von Löchern für solche Dicken wird unter anderem mit Tieflochbohrern durchgeführt. Die Öffnungen bis zu 360 mm werden auf einem CNC-gesteuerten Bearbeitungszentrum ausgeführt.

Die Wärmetauschermäntel sind aus Blechtafeln gefertigt. Das Wickeln erfolgt auf NC-gesteuerten Walzen.

Um eine hohe Qualität der Schweißnähte zu gewährleisten, verwenden wir eine NC-gesteuerte Unterpulverschweißmaschine (SAW). Fugenstärke bis zu 100 mm.

U-Rohr-Wärmetauscher verwenden gebogene Rohre – sog. U-Rohre. Wir verwenden eine Rohrbiegemaschine, um solche U-Rohre in jedem Radius und jeder Länge vorzufertigen.

Die Reinigung von Metalloberflächen von Rost, Lack- und Farbresten vor dem Auftragen von Korrosionsschutzbeschichtungen erfordert den Einsatz von Strahlen in einer Strahlkammer.

Um die Haltbarkeit der Wärmetauscher zu erhöhen, werden die Stahloberflächen mit Korrosionsschutzbeschichtungen versehen. Wir tragen die Beschichtungen in einer Trockenkabine auf und stellen durch Folgendes sicher, dass die richtigen Parameter der Korrosionsschutzbeschichtung erreicht werden:

- konventionelle Auftragung von Lack und Farbe

- elektrostatische „Air-Coat“-Auftragung.

Darüber hinaus bieten wir die Metallisierung von Rohrböden durch Lichtbogenspritzen an.